机床主轴的发展

时代在发展,社会在进步,随着机床行业的快速发展,市场是对机床的要求越来越高,各大机床企业也在不断的对机床进行创新。

对于机床主轴,有了从低速旋转重切削开始向高速旋转轻切削的范围加工发展的需要,作为轴承,要求高速和高刚性的并存。对于高速,轴承单个的dmn值,实现了角接触球轴承为400~500万,圆柱滚子轴承为200~300万,适应了机床的要求。但是,重视高速的话,对于刚性就会不利。为此主轴的设计,不得不同时重视高速性和高刚性的情况很多。

润滑大致分为油润滑和脂润滑。一般重视高速加工的场合采用油润滑,低速旋转且重视成本、使用性以及减少环境负荷的场合采用脂润滑。作为轴承厂商,对油润滑进行改良,维持高速加工的同时又能节省能源和提高环保性能,或者改善脂润滑的技术的开发正在进行中,也就是说,润滑技术是对轴承性能有很大影响的要素,今后需要开展的课题还有很多。

现行的高性能圆柱滚子轴承,在高速旋转时,会发生保持架的破损,使其高速性能有界限,但是只要改善这个缺点能使高速性能更加提高。首先,关于保持架的材料,和原来的聚酰胺树脂相比采用了适合高速旋转的轻量,树脂提高了强度。再者,高速旋转时成为类似颈部的构造在保持架和滚子的接触部,使保持架兜孔内的滚子接触形状较适合化,实现了减少摩擦和低温度上升。另外,套圈材料和原来产品同样,采用容易入手的轴承钢,通过适合高速旋转的内部设计提高了高速性能。

和现行高性能圆柱滚子轴承相比较,确认提高了约1.5倍的高速性能并减少了约15%的温度上升。圆柱滚子轴承的高速化带来的优点使主轴构造能够简单化。通常,主轴后侧的支持构造需要能够根据温度变化来吸收轴的伸缩。圆柱滚子轴承虽适合这个作用,但是由于至今为止,圆柱滚子轴承的高速性能不是很完全,在高速主轴后侧支持上一般还是采用"角接触球轴承 副外壳"的构造。

为了提高机床的可靠性,就要提高轴承的可靠性。为此根据检测到的轴承温度和振动,来确立轴承的寿命,因此预测技术是不可缺少的。再者,若能检测到轴承上承受的负荷的话,能根据加工状态,自我控制出较合适的预紧和润滑,这样的结果,使同时具有高速性能和高刚性宽度很大的加工领域的对应成为了可能。

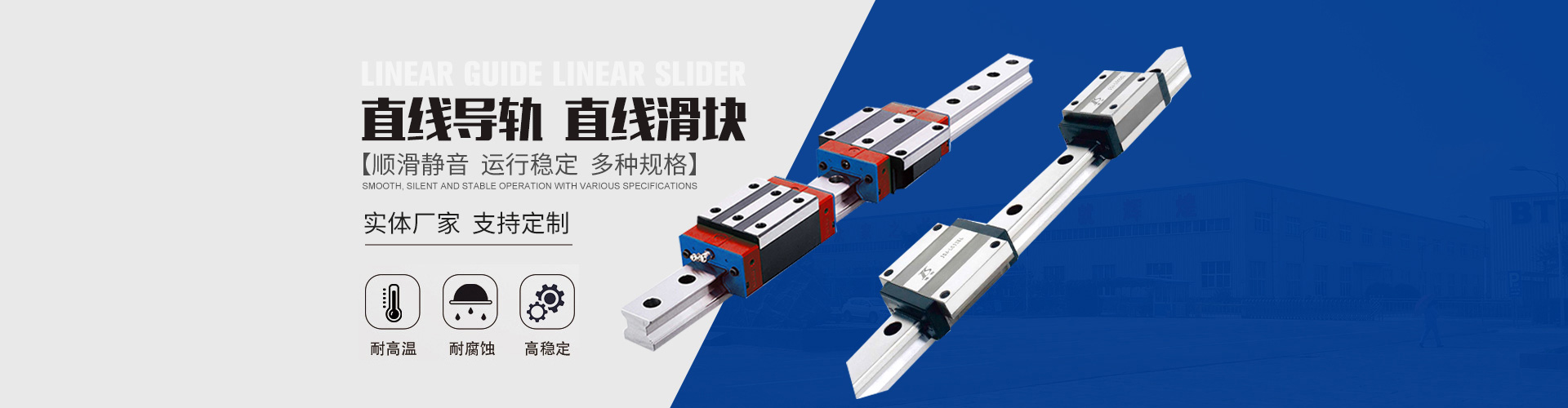

- 上一篇:直线导轨滑块有哪些作用?

- 下一篇:CNC数控加工与传统工艺,你会选择哪一个?