滚珠丝杠副根据循环方式可分为几类?

常用的循环方式有两种:滚珠循环方式按滚珠在循环反向过程中与丝杠表面脱离与否, 可分为内循环式和外循环式。

滚珠在循环过程中有时与丝杠脱离接触的称为外循环;始终与丝杠保持接触的称为内循环。滚珠每一个循环闭路称为列,每个滚珠循环闭路内所含导程数称为圈数。内循环滚珠丝杠副的每个螺母有2列、3列、4列、5列等几种,每列只有一圈;外循环每列有1.5圈、2.5圈和3.5圈等几种。

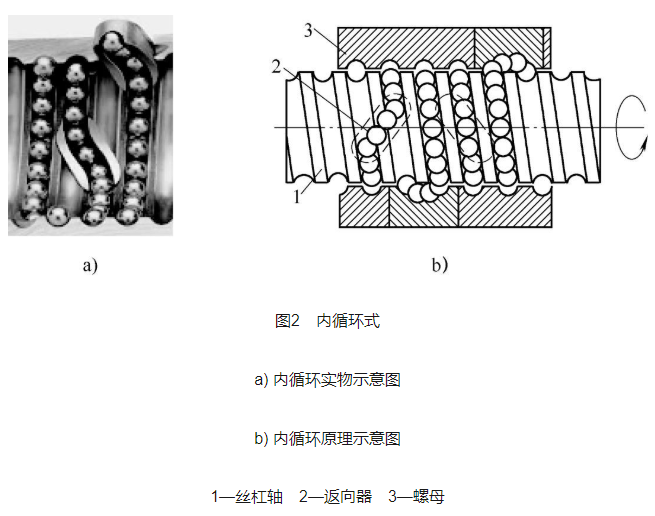

滚珠丝杠副内循环式

滚珠在循环过程中始终不脱离丝杠表面的循环方式, 称为内循环式, 如图2 所示。在螺母的侧孔内, 装有接通相邻滚道的返向器(或称回珠装置)。借助于返向器上回珠槽的作用, 迫使滚珠沿滚道滚动, 翻越丝杠螺纹滚道牙顶后, 重新回到初始滚道, 构成了一个循环的滚珠链(即为一个列), 故又称为单圈内循环。滚珠链通常有3 ~ 6 列, 即一个螺母上装有3 ~ 6 个返向器。为使滚珠螺母的结构紧凑, 这些返向器沿螺母圆周均匀分布, 返向器分别沿螺母圆周方向互错120°、90°、72°或60°。

根据返向器的定位方式, 可分为固定式和浮动式两种。浮动式返向器结构特点是: 返向器与滚珠螺母上的安装孔保持有0. 01 ~0. 015mm 的配合间隙。在返向器外圆弧上加工有对称圆弧槽, 槽内安装拱形片簧。借助于片簧的弹力, 给返向器一个径向推力, 使位于回珠槽内的滚珠始终与丝杠表面保持一定的压力, 这样, 槽内滚珠就代替了定位键而对返向器起到自定位作用。浮动式返向器的优点在于高频“浮动” 中实现回珠槽进出口的自动对接, 从而为滚珠返回提供流畅的通道口, 因而具有较好的摩擦特性和结构工艺性, 装配简便, 在高速运转中工作可靠。

这种返向器适用于各种高灵敏度、高刚度要求的精密进给系统, 但不适用于重载、多线滚珠丝杠副, 以及大导程、小导程的滚珠丝杠副。浮动式返向器滚珠丝杠副是目前较有发展前途的结构形式, 并且正在逐渐取代固定式返向器的滚珠丝杠副。

根据返向器的结构形式, 可分为扁圆形返向器、圆形(又称凸键形) 返向器和矩阵形(又称多列阵) 返向器, 如图3 所示。

扁圆形返向器的结构类似一个扁圆腰子形镶块, 紧固或焊接在螺母上的扁圆孔中, 其优点是轴向尺寸短, 可有较多圈数, 承载能力较高, 且结构紧凑美观, 缺点是扁圆孔的加工、测量较难, 且精度不易保证, 装卸也较麻烦; 圆形返向器的两个对称键、键槽对称精度以及深度均需控制, 制造工艺性较差, 其余部分加工则较扁圆形有较大改善, 但仍存在轴向尺寸大、装配较困难等缺点; 矩阵形返向器的相邻螺纹通过条状的循环装置形成一个滚珠循环链, 多个滚珠链共用一个返向装置。其结构紧凑, 没有无效圈, 同等长度下承载圈数最高,同等导程下钢球直径可设计至最大。

内循环式结构设计简单, 螺母外径小, 可进行微型设计, 满足最小空间安装, 装配简便, 适于批量生产; 滚珠运行阻力相对较小, 起动容易, 滚珠流畅性好, 灵敏度较高; 摩擦损失少, 传动效率较高; 滚珠回程较短, 刚度较好, 运转精度较高。但返向器回珠槽为空间曲面, 呈S 形, 加工较困难, 对滚珠丝杠副的公称直径、丝杠外径、螺纹滚道牙形与接触角、牙顶圆角(保证圆滑过渡) 等加工要求亦较高, 不便于多滚道设计, 且丝杠一端螺旋沟槽须贯穿, 肩部轴径尺寸须小于沟槽底径, 否则无法组装螺母。

此类丝杠适用于中小导程、中低速度场合, 如3D 打印机、中小型医疗扫描仪等。

滚珠丝杠副外循环式

滚珠在循环返回时离开了丝杠螺旋滚道而在螺母体内或体外循环, 即称为外循环式。外循环式滚珠丝杠副尺寸较大, 适用于载荷较大的场合, 如大型重载机床。外循环式有若干条闭合的滚珠链, 由于回珠孔占去圆周的1/4, 两端孔共占1/2, 故一列滚珠链最多0. 5 圈。根据结构工艺, 可使用的工作圈数为1. 5 圈、2. 5 圈或3. 5 圈, 最多不超过4. 5 圈。此外还可以配置多列结构, 如圈和列的配合(即圈数× 列数) 可表示为1. 5 × n、2. 5 × n, 最常用的结构是1. 5 ×2、2. 5 ×2 和3. 5 ×2 这三种配合。外循环滚珠丝杠副按其在滚珠返回装置构造的不同, 可分为套筒-螺旋槽式、插管式和端面/ 端盖式三种:

(1) 套筒-螺旋槽式。

在滚珠螺母外圆柱面上加工有螺旋形凹槽作为滚珠循环通道, 凹槽的两端分别加工有与螺旋滚道相切的通孔, 将两个挡珠器(端部导流器) 装于螺母内表面侧孔中, 弧形挡珠杆与螺旋滚道相吻合, 杆端部舌形部分将引导滚珠进入回珠通孔, 返回初始螺旋滚道, 形成滚珠链运动。为防止滚珠从回珠槽内脱出, 用套筒紧套在螺母外圆柱上, 从而构成了滚珠链的封闭循环运动, 即套筒-螺旋槽式外循环, 如图4 所示。

这种形式结构简单, 螺母外径较插管式小20% ~ 30%, 轴向排列紧凑, 节约空间; 有效负载滚珠多, 承载能力较高; 刚度大, Dn 值最高可达18 万; 运行噪声低。与单圈内循环式相比, 该方式工艺性好, 生产不受批量限制, 且单、双列结构均可采用。一般情况下, 单列优于双列, 只有当单列螺母上工作圈数超过3. 5 圈时才用双列; 而双螺母预紧时, 最好以两圈为列(即2. 5 ×1), 但此时在一列中的滚珠数比其单圈内循环多, 即滚珠运动链长, 运行阻力增大, 且在螺母体上的回珠槽与回珠孔不易准确平滑连接, 拐弯处曲率半径小, 滚珠急剧转向时运动不平稳, 从而影响滚珠运动的流畅性和灵活性, 此外这种形式的滚珠丝杠副螺母径向尺寸也较大。挡珠器的弧形杆刚度较差, 特别是舌形部分易于磨损, 寿命较短。

(2) 插管式。

如图5 所示, 插管外循环式把部分的成形弯管插入螺旋滚道一列工作圈两端与滚道相切的通孔内, 以代替套筒-螺旋槽式的凹槽。以插入孔中的弯管端部舌形斜口或另装其他形式的挡珠器来引导滚珠进出弯管以构成循环通道。根据循环管组件是否凸出螺母外径, 插管外循环又可分为内包式和外凸式。插管式的特点是结构简单, 工作可靠, 工艺性好, 适于批量生产, 公称直径与导程组合较多, 适用性广, 回珠管可设计、制造成较理想的运动通道, 且允许丝杠副有较高的临界转速。相对于套筒-螺旋槽式, 滚珠循环进出回珠孔时急剧转弯而影响运转灵活性的缺点得到了极大改善, 但弯管凸出于螺母外部, 使螺母径向尺寸增大, 在设备部件内部安装受到了限制, 且弯管本身壁薄而耐磨性差, 当利用弯管端部斜口做挡珠器用时, 寿命更短。

目前此类结构应用极为广泛, 并正在逐渐取代套筒-螺旋槽式滚珠丝杠副。由于它适用于重载高速的驱动系统, 也适用于精密定位系统, 不论大导程、小导程、多线螺纹的滚珠丝杠副, 都显示出独特的优越性。国外如日本, 就把插管式外循环作为普通系列, 而其他结构形式均作为专用系列生产。

(3) 端面/ 端盖式。

端面/ 端盖式外循环式结构, 如图6 所示, 是一种在螺母端部配置滚珠返向器, 在螺母内设置贯通孔的循环方式。在螺母壁厚上钻有轴向通孔作为滚珠的返回通道, 螺母两端面装有返向器, 返向器接口与螺纹滚道相切, 并可引导滚珠进入回珠通孔构成闭合回路。可为多线螺纹, 各自形成一个滚珠链。其特点是: 螺母径向、轴向尺寸小; 高承载、高可靠性、低噪声; 滚珠循环部的加工复杂。端面式外循环式结构适用于低承载且速度、精度较高的场合, 或高承载且速度、精度较低的场合; 端盖式外循环式结构适用于多线、高承载、低转速、低精度传动行业的应用场合。近年来端面/ 端盖式外循环式结构在国内逐渐被广泛使用。

- 上一篇:博特精工:电主轴的优点及使用场景!

- 下一篇:滚珠丝杆的技术要求有那些?